前回の記事のように、

計算上のトルクが大きくても、それが効果的に伝わらなければ制動トルクは小さくなってしまいます。

わたしたちは、止める対象に効果的にトルクを伝えるために、素材と機械機構を工夫してブレーキ開発を行なっています。

1.バンドブレーキ

記事:総冠式バンドブレーキの誕生とメーカへの転身(バンドブレーキ誕生と変遷物語・4話)

上記の記事で紹介したとおり、

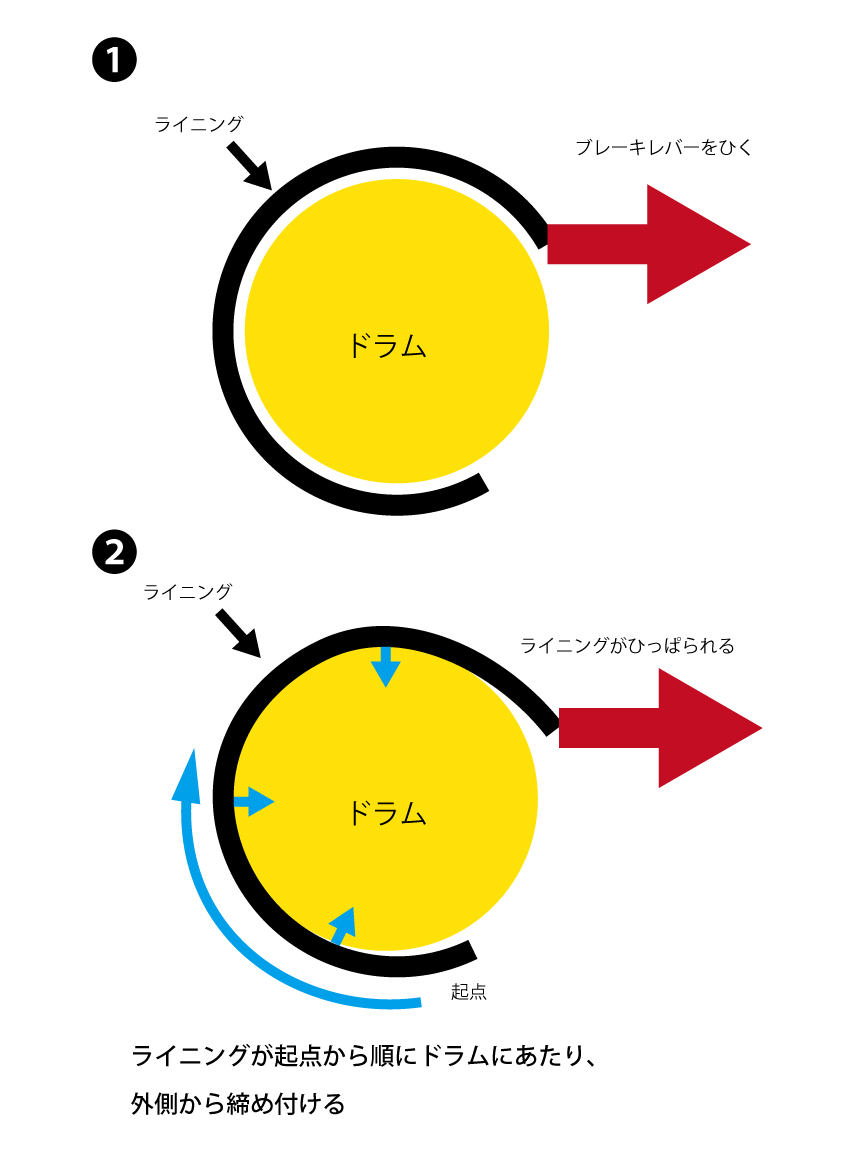

このブレーキは、ゴム素材のライニング(摩擦材)が回転するドラムを外側からしめつけることでブレーキがかかるシンプルな機構ながら制動トルクが高く、ママチャリの大半の後輪ブレーキに装着されています。

ゴム素材のライニングが重要なため、素材でトルクをかけるブレーキといえます。

【バンド略図】

2.サーボブレーキ

記事:サーボブレーキ誕生(バンドブレーキの誕生と変遷物語・5話)

バンドブレーキの問題点を解決したサーボブレーキの特徴は、ドラムの内側にライニングを配置していることです。

バンドブレーキと比べて、水がドラムとライニングの間によりいっそう入りにくく防水性に優れています。

ライニングは樹脂と鉄をまぜて固めた素材で、サーボブロックが押し拡がることで制動トルクがかかる仕組みです。

また、名前の由来の通り、ライニングがドラムを誘いながら徐々にあたるため、じわりと制動がかかります。

通称「しだれ効き」とよばれるこの作用は「自己倍力効果」を応用しています。

機構を工夫して問題点を解決したため、このブレーキは機構でトルクをかけるブレーキと言えます。

【サーボ略図】

3.自己倍力効果を生みながら摺動を利用する「圧力ブレーキ」の開発

1、2項でご紹介した各ブレーキ装置の仕組みは「摩擦力」を利用しながら自己倍力効果や締め付け効果をブレーキの作動に応用しています。

しかし、摩擦に頼るブレーキは熱エネルギーを生み、その熱でライニングが摩耗します。

物体が接触し、力がかかれば、必ず熱エネルギーが発生し熱に弱い物質に影響が出てしまうのです。

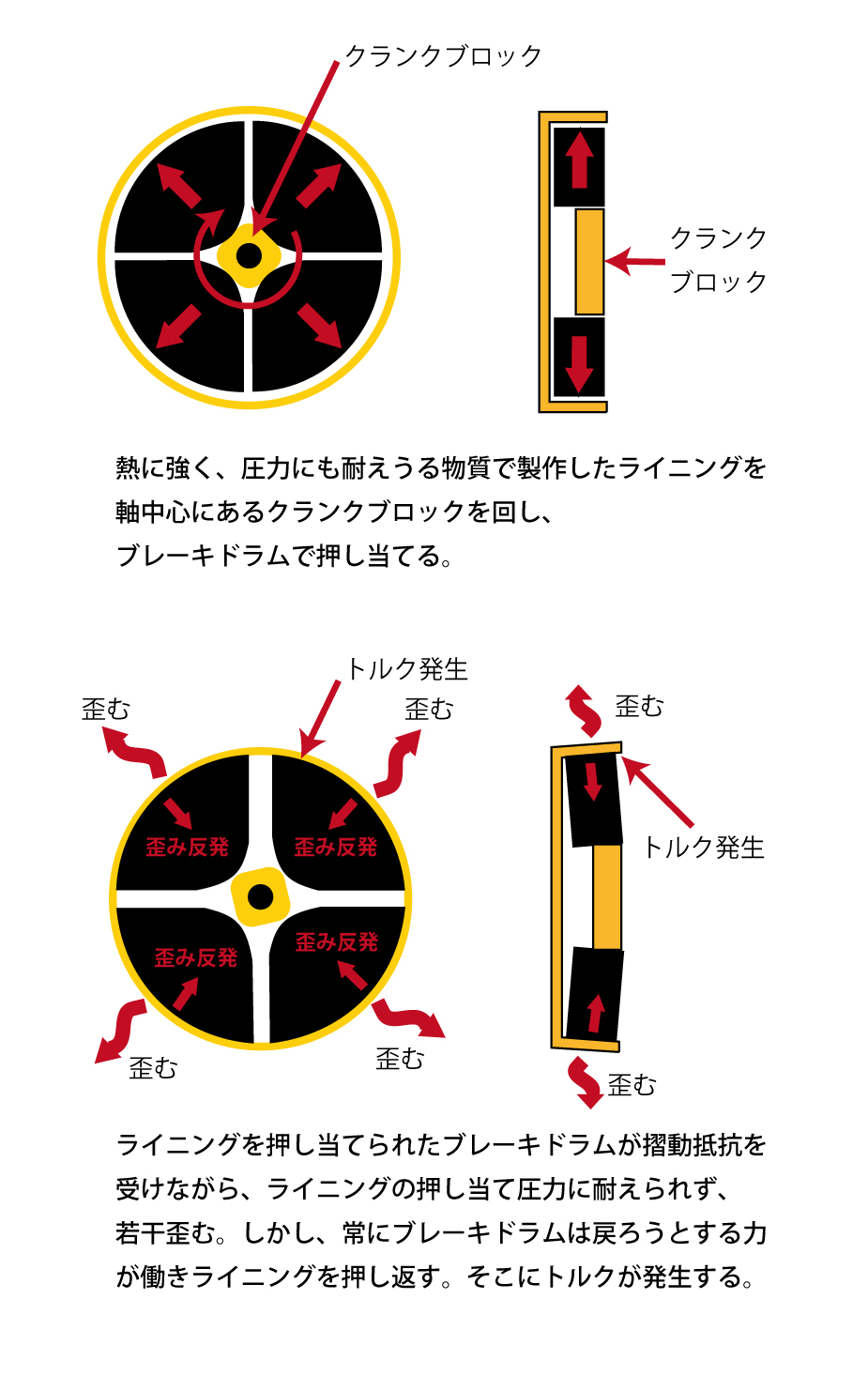

現在、弊社は、熱エネルギーの影響が出にくく、圧力(Mpa)に強い物質をライニングに使用し、ブレーキドラムを変形させることで圧力抵抗をうみ、その力でブレーキをかける装置の開発に取り組んでいます。

ライニングは「摩擦力」では無く「摺動性」が重要になり、それにより、減りが僅かで、強度も強くなるため、メンテナンスレスを実現できるのです。

【圧力ブレーキ略図】